Anwenderbericht: Vorsprung durch EU-geförderte Wasserstrahlfertigung „Powered by STM“

Mit einer subventionierten STM-Wasserstrahlanlage gelingt dem findigen Metallbauer Uwe Seck der Sprung vom lokalen Nischenanbieter zum regionalen Just-in-time-Tausendsassa für die Industrie.

Vorsprung durch EU-geförderte Wasserstrahlfertigung „Powered by STM“

Seit 1998 betreibt Uwe Seck (55) zusammen mit seinem Sohn, seiner Frau und zwei Mitarbeitern sein Metallbau-Unternehmen im hessischen Bad Camberg. Seine berufliche Leidenschaft liegt im „machbar machen“, sein Schwerpunkt sind Individualanfertigungen wie Firmenschilder, Garten-Objekte und individualisierte Geschenke für Privatkunden sowie EN-1090-2 zertifizierte Stahlteil-Serien für Kleinunternehmen aus der Region. Schnell etabliert er sich als kreativer Spezialist für Sonderanfertigungen aus Metall. Lukrativ sind vor allem seine Gewerbekunden, für deren Aufträge er lasergeschnittene Teile von einem 35 km entfernten Lohnfertiger zukauft.

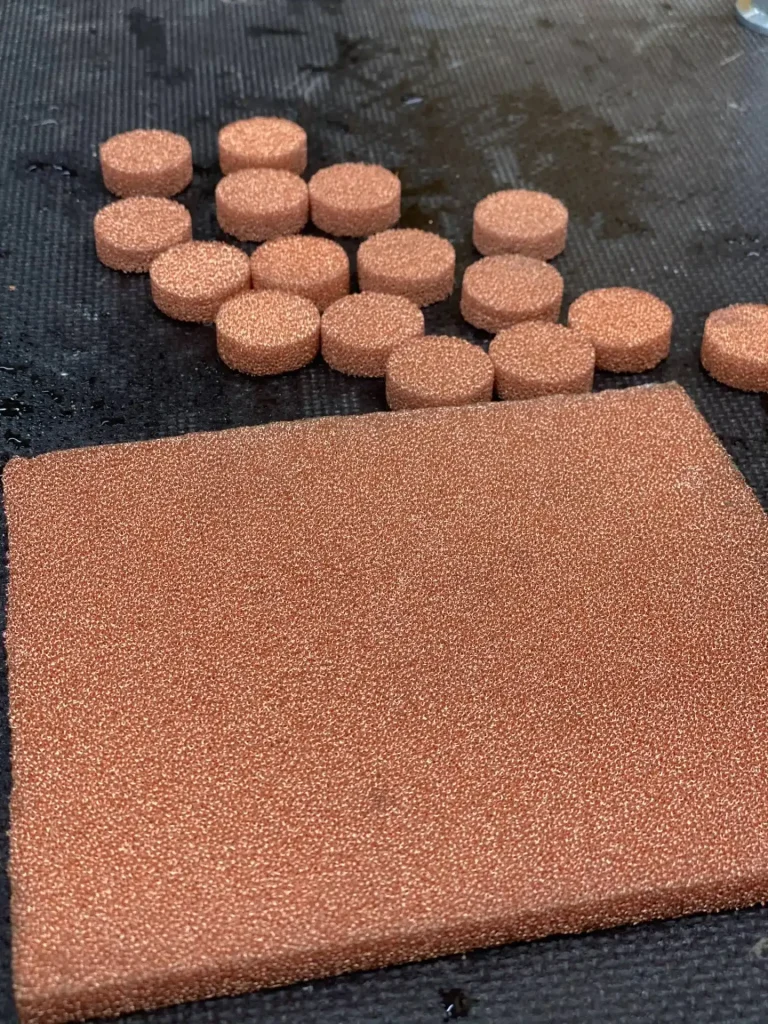

Schnell werden es Schneidteile im Wert von 45.000 € im Jahr, auf die er immer länger warten muss. Das gefällt dem Unternehmer nicht. Er will autark in der Fertigung werden und beginnt nach günstigeren Alternativen zum Laserschneiden zu suchen. „Alles aus einer Hand“ lautet das neue Ziel. Am Ende ist es Sohn Tim, selbst angehender Werkzeugmechaniker, der ihn auf die Wasserstrahl-Technologie bringt. Auf Messen und in der Fachliteratur wird er auf STM aufmerksam und schafft sich im Herbst 2019 eine 19 Jahre alte STM MasterCut-Portalanlage mit 3×2 Meter Schneidtisch an – inklusive einem Jahr Garantie plus Support. Damit macht sich Uwe Seck nicht nur auf einen Schlag unabhängig, sondern eröffnet sich auch ganz neue Geschäftsfelder. Bald schneidet er nach Bedarf mit Abrasiv oder Reinwasser und fertigt neben Schneidteilen aus Metall auch Werkstücke aus Keramik, Holz, Gummi, Granit, Feinsteinzeug, Kupferschaum, Kunststoff und diversen Sonderwerkstoffen.

Herausforderung

Nach 18 Monaten und 700 Betriebsstunden sind Vater und Sohn überzeugt: Die Wachstums-Möglichkeiten übersteigen die aktuellen Kapazitäten des Betriebes. Mit dieser Erkenntnis fällt die Entscheidung, den Betrieb neu auszurichten und sich auf die lukrativere Fertigung für den gewerblichen Bedarf zu spezialisieren. Aus Neugierde erkundigt sich Seck bei STM nach einer leistungsfähigeren Anlage. Dort empfiehlt man ihm eine PremiumCut-Anlage inklusive Schneidkopf mit Winkelfehlerausgleich, servogetriebener Hochdruckpumpe und OneClean-Schneidwasseraufbereitung. Ein rundum energieeffizientes Präzisions-System, das Uwe Seck in punkto Qualität, Output und Wirtschaftlichkeit neue Dimensionen eröffnen würde. Einziges Problem: Die Anschaffungskosten von 220.000 Euro lassen den 55-Jährigen zweifeln, ob sich diese Investition noch rechnet.

Lösung

Mit diesen Bedenken konfrontiert macht STM ihn auf die EU-Förderung energieeffizienterer Fertigungstechnologien aufmerksam. Mehr noch, der Wasserstrahl-Pionier bietet dem Unternehmer an, ihn bei der Beantragung zu unterstützen und die Alt-Anlage in Kommission zu nehmen. Die Familie schlägt begeistert ein. Bald darauf erhält Uwe Seck den Zuschlag für die EU-Förderung und damit 92.000 Euro Zuschuss für den Erwerb der STM PremiumCut in Wunschkonfiguration. Seine weiterhin einwandfrei laufende Alt-Anlage wird parallel zum Einstandspreis an einen Betrieb aus der Region verkauft. Seck selbst muss am Ende nur die Unterhaltungskosten tragen. Er übergibt das Privatkundengeschäft an seine beiden Mitarbeiter, die ihre Aufträge als Subunternehmer ebenfalls mit der neuen Anlage fertigen. Er und sein Sohn machen sich an den Ausbau des B2B-Geschäftes – unterstützt von Ehefrau Annette Seck, die via Instagram erfolgreich das Neugeschäft ankurbelt.

Ergebnis

Die neue Anlage wird Anfang 2021 in Betrieb genommen und mit der Fotovoltaikanlage auf dem Dach gekoppelt, die bereits 2020 10.000 KW Strom und damit 50% des Gesamtbedarfs gedeckt hat. Zu viert lassen sie sich im österreichischen STM Testzentrum schulen und beherrschen die Anlage nach einigen Startproblemen dank Sohn Tim und später auch durch den Support von STM Austria. So gut, dass der Sohn sich weiterbilden kann und der Vater den „Laden“ in Personalunion schmeißt. Jetzt schneidet er Werkstücke bis zu einem Format von 2×3 m und einer Stärke von 250 mm 10 % schneller als bisher und dazu noch präziser mit perfekt rechtwinkligen Kanten.

Das Neugeschäft zieht an, so dass er die Anlage nach 10 Monaten 650 Stunden genutzt und damit die Auslastung um 80% gesteigert hat. „Anfangs war es ein Kampf, aber jetzt bin ich begeistert“ freut sich Seck „Die neue Anlage schneidet schneller und präziser. Sie stoppt automatisch, wenn ein Schneidauftrag beendet ist. Außerdem ist das Abpumpen des Schneidwassers mit OneClean viel einfacher und wirtschaftlicher, als wie bisher mit Luft. Das Beste ist aber: Endlich haben wir mit dem Servicetechniker von STM, der die Anlage bei uns optimal eingestellt hat, auch einen superkompetenten STM-Mitarbeiter, der immer ansprechbar ist und für alles eine Lösung hat.“

Die Anlage finanziert sich vom ersten Tag an selbst. Kein Auftrag ist exotisch genug, um ihn nicht anzunehmen. Auch wenn Seck hauptsächlich Stahl verarbeitet, schneidet er aus Leidenschaft weiter Sonderanfertigungen wie Holzböden für Feuerwehrfahrzeuge. „Nie galt ‚geht nicht gibt’s nicht‘ für mich mehr als jetzt“ stellt Seck zufrieden fest. „Das ist mir fast wichtiger als der große finanzielle Erfolg“. Sein Fazit: Schlussendlich habe er sich mit seinem materialübergreifenden Just-in-time-Fullservice für Betriebe aus der Region eine wachsende Marktlücke erschlossen, die mit anderen Fertigungsmethoden nicht rentabel wäre. Optimale Voraussetzungen, damit sich auch sein Sohn und Nachfolger beruflich voll entfalten kann.

Detailfragen beantwortet Uwe Seck bei Interesse auch persönlich:

Metallbau Uwe Seck

Herr Uwe Seck

Brunnenstraße 1a

65520 Bad Camberg

Telefon 06483 426 93 90

info@us-metallbau.de